Очистка деталей из пористых материалов полученных спеканием

Большинство поверхностей с которыми мы сталкиваемся в промышленном клининге относительно гладкие и непрерывные. Мы говорили ранее о трудностях очистки глухих отверстий, капиллярных пространств, но один вид поверхности мы еще не исследовали, тот что из материала, который сам по себе пористый. Сразу же на ум приходят материалы полученные спеканием, включающие металл, керамику, стекло, пластик и другие.

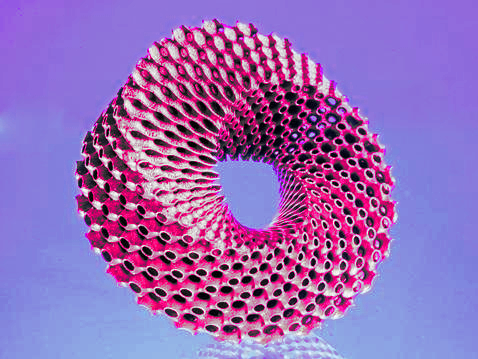

Примечание — спекание это процесс получения твёрдых и пористых изделий из мелких порошкообразных или пылевидных материалов при высоких температурах и/или высоком давлении; часто при спекании меняются также физико-химические свойства и структура материала. Этот процесс является удобным способом для получения металлических деталей неправильной формы, которые будет трудно произвести с использованием других средств (таких, как обработка), а также для получения более прочной детали в целом. Частичное спекание позволяет получить детали, которые будут впитывать жидкости или позволять частицам определенного размера проходить сквозь них. Спеченные детали, пропитанные смазкой используются в некоторых видах подшипников, чтобы обеспечить необходимый уровень смазанности, т.к смазка не вымывается из спеченного материала в течение срока службы подшипника. Пористый спеченный материал также используется в качестве фильтра в некоторых областях.

Существуют фильтры многих видов в том числе те, которые можно мыть и снова использовать, а также те, которые не предполагают очистки из-за их пористой природы. Как будет показано ниже, некоторые фильтры, действительно, могут быть очищены, а другие невозможно очистить в зависимости от материала и особенностей конструкции. Немного больше об очистке фильтров, будет написано в следующих записях этого блога.

Ультразвуковая чистка доказала свою эффективность для очистки спеченных деталей и рекомендуется почти повсеместно, особенно для очистки металлокерамических фильтров. Для достижения нужной степени чистоты может потребоваться немного больше, чем просто подержать деталь в ультразвуковом очистителе в течение 30 минут или около того. Очистка пористых деталей это испытание повышенной сложности. Даже если деталь должна быть только «внешне чистой,» всегда остается потенциальная опасность просачивания загрязнений из внутренней части детали, которые будут вновь и вновь пачкать ее поверхность.

При очистке пористой детали, идеальным будет использование метода, который позволит моющей жидкости проникать и проходить сквозь пористую часть. Без жидкости, удалить внутреннее загрязнение будет нелегко, если вообще возможно. Спреи, продувания, механические воздействия, и даже ультразвук часто не могут достичь внутренней части пористой детали.

Когда загрязнение состоит частично или полностью, из частиц, как это происходит в случае фильтров, задача дополнительно усложняется частицами попавшими в поры материала. Эта задача решается путем обеспечения потока в направлении, противоположном тому, которое вынудило частицы попасть в ловушку фильтра. В случае фильтров, это не сложно. Механизм обратной продувки часто устанавливают на многие газоочистные системы. Если же направление первичного потока неопределенно, то можно использовать «очищающий» поток нескольких направлений (например вращать фильтр или деталь).

В случаях, когда не возможно заставить жидкость протекать сквозь пористый материал, аналогичные результаты могут быть достигнуты путем многократного погружения детали, позволяющее абсорбированной жидкости стечь через проемы. Также очень поможет применение пылесосов (с использованием шланга или другого прямого средства доступа к детали) между погружениями.

Ни при каких условиях очистка пористой детали не может считаться легкой задачей. И, по тем же причинам, по которым эти детали трудно мыть, тестировать их степень чистоты аналогично трудно. Для поиска загрязнений, как правило, нужен способ очистки, который лучше, чем тот который используется на производстве. Очистка с помощью пылесоса или длительные погружения будут наиболее удачным решением

Услуги

Статьи клининг

Что такое чистая комната?

Чистые комнаты являются неотъемлемой и необходимой частью многих производственных операций. Цель чистой комнаты — обеспечить среду без каких-либо загрязнителей в воздухе, будь то обычная […]

Уборка на производстве

Многим из тех, кто бывал на территории промышленных предриятий, известно о важности своевременной уборки. Что-то может выполнять штатная санбригада и компания стандартного клининга. Ведь, не […]

Что следует знать о ржавчине.

Все мы с вами знаем что такое ржавчина и каковы причины её появления. Причем такая «известность» не мешает ржавчине обладать уникальными свойствами, знание которых, достаточно необходимо […]

Теплота — Определения и понятия

Температура — это очень важная переменная в клининге — возможно, самая важная. Потому, может стоит уделить какое-то время, чтобы разобрать понятие теплоты — особенно интересно, […]

Вытяжка и нейтрализация газов, полученных в процессе очистки

Во многих процессах промышленного клининга возникает необходимость избавится от сторонних газов, которые неизбежно воделяются во время очистки. Причин для удаления таких газов масса: Отвод тепла, […]